Горячая механическая и термическая обработка

Механическая и термическая обработка быстрорежущей стали в состоянии поставки. Быстрорежущую сталь поставляют в отожженном состоянии. Имеющих структуру сорбитообразного перлита и карбидов.

Карбидная неоднородность в прутках и полосах не должна превышать балла, указанного в табл. 90. Сталь поставляется по согласию сторон с карбидной неоднородностью на 1 балл ниже этих норм.

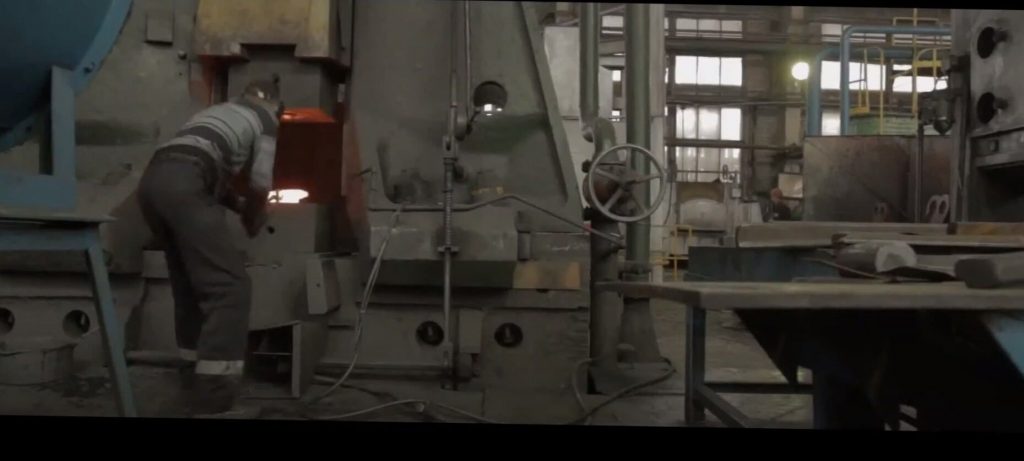

Горячая и теплая обработка. Горячая обработка Механические свойства быстрорежущей стали при температурах нагрева для деформации показаны на рис. 269. Несколько лучшую пластичность имеют стали пониженной и умеренной теплостойкости, содержащие до 12—13 % W, молибденовые и вольфрамомолибденовые. В случае окончания деформации при более высоких температурах по сравнению с указанными в табл. 91 ухудшаются чистота поверхности и структура вследствие образования карбидной сетки и нафталинистого излома. Это требование не обязательно, если деформация выполняется со значительным обжатием и большой скоростью, например при прокатке заготовок на сверла.

Если степень деформации небольшая, то следует уменьшить температуру нагревадо 1075—1100°С. Нагрев должен быть замедленным из-за плохой теплопроводности быстрорежущей стали. Заготовки помещают в печь при 400—600 СС и медленно нагревают до 780—820 °С. С общей продолжительностью выдержки и нагрева в течение 7—8 минут на каждые 10 мм диаметра заготовки.

Затем их выдерживают при 780—820 °С (в области Ai) 7—8 минут на каждые 10 мм диаметра. Дальнейший нагрев для уменьшения окисления и обезуглероживания ускоренный 5—6 минут на каждые 10 мм диаметра. Охлаждение после окончания деформации, особенно крупных поковок, Должно быть замедленным — в футерованной яме или в горячем песке. Затем необходим немедленный отжиг. Мелкие заготовки диаметром до 15—65 мм можно передавать для отжига непосредственно с температур окончания ковки.

Особо тщательные меры необходимы для предупреждения трещин у сталей со значительным сопротивлением пластической деформации. И имеющих большую концентрацию углерода в растворе высокой теплостойкости.

Механическая и термическая обработка

А также сталей с 12 % Сг и 1,8—2,2 % С. Первые удары бойка (до разрушения ледебуритного скелета) должны быть слабыми; силу удара следует постепенно наращивать. Охлаждение крупных поковок начиная с 900 °С должно быть более замедленным. Лучше в печи, поскольку ускоренное охлаждение является основной причиной появления трещин в кованой стали. Способы предупреждения брака при ковке рассмотрены в п. 19. Теплая деформация. Нагрев при 350—500 °С, не вызывающий еще окисления, немного повышает пластичность. И снижает сопротивление пластической деформации отожженной стали.

Его используют для холодного волочения. Металл нагревают до 350—375 °С. Учитывается, что сталь в тонких сечениях успевает охладиться на 50—75 °С при передаче из печи для прокатки. И, наоборот, нагревается на 120— 150 °С при волочении. Волоки предварительно подогревают до 330—370 °С. Гомогенизирующая обработка. Гомогенизацию выполняют для слитков или мало деформированных заготовок. Диаметром >120—130 мм, с целью устранения эвтектической сетки. Карбидная неоднородность после дальнейшей деформации в прутках или поковках диаметром 60—100 мм уменьшается на 1—2 балла.

Улучшение структуры, а следовательно, повышение прочности и вязкости, больше в поперечном направлении. Выдержка при окончательном нагреве должна составлять 2—4 ч (в зависимости от сечения). Условия нагрева для гомогенизации определяются структурным состоянием нагреваемой стали. Для слитков, имеющих из-за значительной ликвации участки с пониженными температурами плавления эвтектики, нужен ступенчатый нагрев для выравнивания структуры.

Рекомендуется выдержка по 2 ч: для стали Р18 сначала при 1200—1210, а затем при 1230—1240 °С, а для стали Р6М5 при 1180—1190 и 1210—1220 °С. Для предварительно деформированных заготовок рационален более быстрый нагрев, термическая обработка. Нагрев для гомогенизации сочетают с нагревом для ковки (прокатки). Пластичность стали в результате происходящей сфероидизации карбидов возрастает. Что увеличивает на 3—5 % выход годного металла при последующей горячей деформации. И возмещает возможные потери на угар.

Горячая механическая обработка

После гомогенизации металл охлаждают до 1170—1150 °С, выполняют ковку (прокатку), а затем отжиг. Высокий отпуск (вместо отжига) для снижения твердости Если температуры горячей деформации были пониженными, то вместо длительного отжига в следующих случаях возможен более кратковременный отпуск (с нагревом 2—5 ч), выполняемый, кроме того, при пониженных температурах: для небольших поковок вольфрамомолибденовых и молибденовых сталей при 780—800 °С и выдержкой в зависимости от сечения заготовки, но не менее 2—3 ч.

Однако твердость остается выше (255—275 НВ), чем после отжига; для сварных заготовок сталей всех марок при 680—740 СС, если при этом удается снизить твердость до 227—269 НВ тогда исключается возможность образования нафталинистого излома при окончательной закалке и для холоднодеформированной стали при 680—740 °С в качестве промежуточной операции, снижающей наклеп. Во многих случаях предпочтительнее обработка, рассматриваемая ниже. Обработка перед холодной деформацией (карбидная закалка)

Эта обработка применяется только для быстрорежущих сталей. Она снижает предел текучести и немного повышает пластичность, что улучшает способность стали принимать холодную деформацию (волочение, прокатку листа, выдавливание, высадку, гибку, рубку). Эффект достигается быстрым охлаждением с температур ниже области Аъ а именно: с 730—750 °С для вольфрамовых сталей Р18, Р12; с 710—730 °С для вольфрамомолибденовых Р6М5, Р8МЗ, 10Р8МЗ и с 720—740 °С для кобальтовых. Большее снижение предела текучести и возрастание относительного удлинения и сужения наблюдаются у вольфрамовых сталей и меньше у вольфрамомолибденовых.

Обработку следует выполнять непосредственно перед холодной деформацией, так как повышение пластичности, создаваемой карбидной закалкой, с течением времени постепенно уменьшается и уже после 25— 30 суток почти исчезает. Из табл. 93 и рис. 271 следует, что для ряда сталей создаваемый эффект больше получаемого при теплой деформации.

Обработка металлов термическая

Снижение предела текучести и рост пластичности должны быть следствием устранения в структуре некоторого количества частиц фаз-упрочнителей, затрудняющих сдвиг. Можно предположить, что при нагреве растворяются дисперсные третичные карбиды, возможно цементитного типа, присутствующие в отожженной стали по границам зерен и некоторым кристаллографическим плоскостям. При 680—770 С увеличивается растворимость углерода в а-фазе; при нагреве до 750—770 С возможно также растворение небольшого количества карбидов эвтектоида.

Перевод в раствор таких мелких частиц не обнаруживается микроанализом, особенно в присутствии большого числа избыточных карбидов разной степени дисперсности. Однако протекание такого процесса при карбидном отпуске подтверждается возрастанием электросопротивления: с 0,306-10~6 до 0,315-10~6 Ом-м для стали Р18. Главная

Комментарии к записи «Горячая механическая и термическая обработка»

Комментариев пока нет, но вы можете стать первым