Горячая механическая и термическая обработка 2

Инструменты, работающие при повышенных нагрузках и подвергаемые многократным переточкам, должны иметь почти полную прокаливаемость или их закаленный слой должен быть большой глубины при требуемой теплостойкости. Кроме того, при высоких температурах закалки сильно уменьшается различие в продолжительности нагрева в соли или]токами высокой частоты. Выдержка быстрорежущих сталей при нагреве в соли значительно меньше, чем заэвтектоидных, а скорость их индукционного нагрева необходимо уменьшать. Чистота закаливаемой поверхности при индукционном нагреве хуже, чем при нагреве в соли; сталь успевает окислиться при относительно медленном нагреве на воздухе до высоких температур.

Следует также учитывать, что при очень быстром нагреве фазовые превращения и растворение избыточных карбидов протекают при более высоких температурах. При скорости индукционного нагрева, принятой для заэвтектоидных сталей (200—400 С/с), требовалось бы повышать температуры закалки на 100—150 С. По сравнению с установленными для нагрева в соли или в печи. Для быстрорежущих сталей это неприменимо. Так как отвечает нагреву в область жидкой фазы и оплавления инструмента.

Количество остаточного аустенита после высокочастотной закалки может быть больше. Или меньше, чем после нагрева в соли. Это связано с необходимостью нагрева вблизи температур плавления. Когда небольшие изменения в параметрах нагрева сильно влияют на ход превращений.

Поскольку высокочастотному нагреву подвергают инструменты небольшого сечения, то их можно охлаждать в масле. Сталь получает большую прочность (на 20—30 чем сталь, нагревающаяся в соли. Это преимущество не сохраняется после отпуска (т. е. в готовом инструменте).

Отпуск

Такой отпуск должен обеспечить получение высокой вторичной твердости и снятие закалочных напряжений для повышения прочности и превращения остаточного аустенита. Отпуск должен быть многократным двух или четырехкратным. Это может зависеть от состава стали и режима закалки. После непрерывной или ступенчатой закалки применяют двухкратный отпуск для вольфрамомолибденовых и молибденовых сталей. Лучше по 1,5 ч каждый. Трехкратный для вольфрамовых сталей и большинства кобальтовых. И четырехкратный для кобальтовой стали Р8МЗК6С и для всех сталей после неполной изотермической закалки. Третий, и иногда и четвертый отпуск нужны главным образом для более полного снятия напряжений. И дополнительного улучшения механических свойств. В зависимости от сечения инструментов, их количества, автоматизации процесса. Применяют отпуск продолжающийся по 60—90 мин каждый. И кратковременный по 10—20 мин (включая время на прогрев).

Режимы длительного отпуска (60—90 мин). Отпуск применяется для крупных инструментов и для более мелких, если их отпускают одновременно.

Температуры отпуска стали умеренной и с повышенной тепло-стойкостью, вызывающих дисперсионное твердение, мало отличаются для разных сталей. И составляет 550—570 С. Однако на практике по-разному устанавливают температуру одного из этих отпусков. И в связи с этим применяют следующие режимы.

Отпуск с одинаковой температурой каждого нагрева 550—560 С для вольфрамомолибденовых. В том числе, содержащих кобальт. И 560—570 С для вольфрамовых и вольфрамокобальтовых. Это так называемый классический отпуск, предложенный еще в 1935 г.; его применяют чаще.

Твердость (HRC) стали после процесса отпуска составляет: 63—65 сталей с умеренной теплостойкостью; 65—66 для марок стали с увеличенным содержанием углерода и легированных ванадием; 65,5— 67 для кобальтовых (0,7—0,9 С); 67—69,5 для кобальтовых (1—1,1 С).

Нижний предел твердости указан для закалки с более низких температур, а верхний с высоких

Отпуск, когда первые два нагрева при 550—570 С, а третий при повышении температуры до 580—600 С. Такой отпуск по получаемым результатам уступает рассмотренным выше. При более высоком последнем нагреве усиливается выделение карбидов, что снижает прочность и вязкость. Кроме того, немного уменьшается твердость сталей, особенно содержащих молибден.

Температура отпуска сталей пониженной теплостойкости 540—550 С (61—63 HRC) для стали РЗМЗФЗ, РОМ4 и РОМ4Ф и 525—535 С для стали 6Х4М2ФС и 6Х6ВЗМФС.

Более высокий отпуск марок сталей 6Х4М2ФС (57—59 HRC) и 6Х6ВЗМФС (55—56 HRC) применяют для работы с повышенными динамическими нагрузками и более низкий 530—540 С при меньших ударных нагрузках для стали 8Х4В2С2МФ (61—63 HRC). ВТМО требует деформации при температурах горячей обработки. Эти температуры значительно ниже температур закалки. И даже ускоренное охлаждение не обеспечит высокой твердости и теплостойкости. Однако при ВТМО повышаются прочность и вязкость, что приводит к повышению стойкости некоторых инструментов.

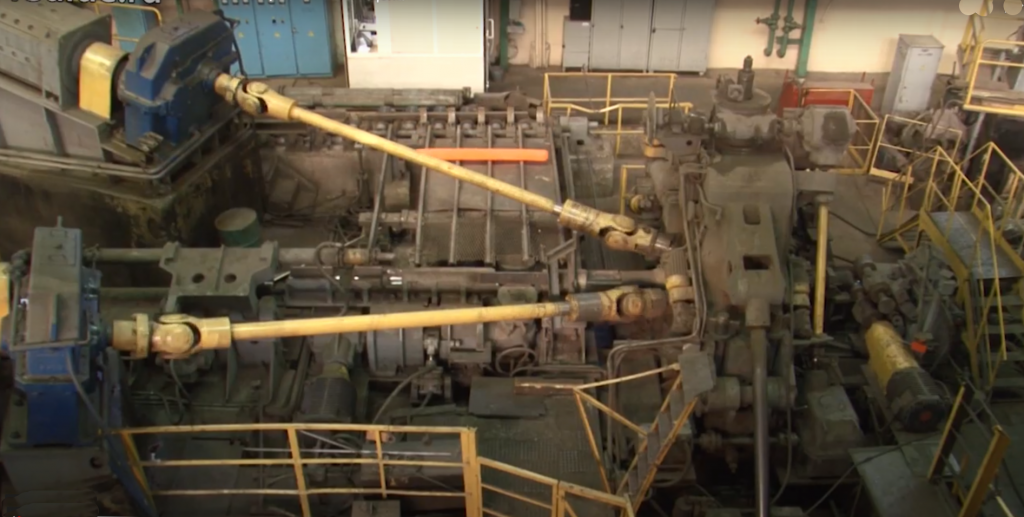

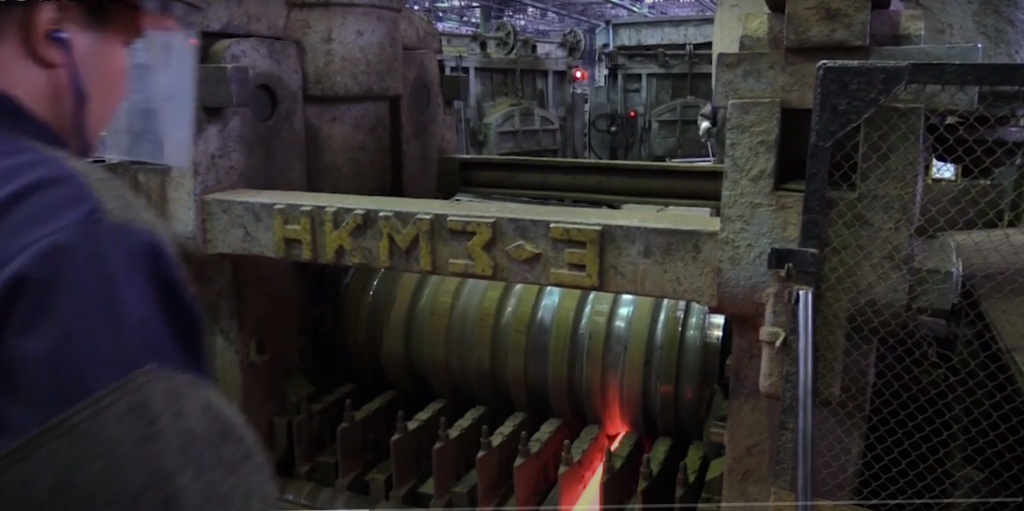

Необходимые свойства смогут получаться при НТМО с нагревом до температур закалки, охлаждением до 600—400 С и деформированием в этом температурном интервале. Однако высоколегированный аустенит быстрорежущих сталей имеет при 600— 400 С повышенное сопротивление пластической деформации. Это требует мощного оборудования, изготовления форм-штампов из сплавов повышенной прочности и может быть оправдано в случае достаточно большого повышения стойкости инструментов.

Кроме того, поведение быстрорежущей стали изменяется при относительно небольших колебаниях температуры деформирования. Выдержка и деформирование при600С вызывают выделение части карбидов из аустенита, что снижает теплостойкость (см. рис. 221). Понижение температур НТМО предотвращает процесс выделения карбидов, но еще больше увеличивает сопротивление пластической деформации. Следовательно, эффект НТМО может быть одинаков в зависимости от температуры ее выполнения, а оптимальная степень деформации окажется разной при возможном изменении температуры в пределах 600—400 С.

Исследования НТМО

Исследования НТМО быстрорежущей стали различаются в отдельных выводах, но дают примерно одинаковую оценку. НТМО повышает прочность на 15—20 и вторичную твердость стали Р18 до 66 HRC, т. е. на 1–2 HRC, а также улучшает теплостойкость на 5—10 С. Однако испытания резанием показали лишь небольшой рост стойкости: не более чем на 40 для резцов из стали Р18, изготовленных НТМО со значительной деформацией (60—70).

Повышение стойкости получено только на резцах из стали с 9% W, 4% Сг, 2,3 V, оно составило 80 при 15 %-ной степени деформироваться и при температуре 400 градусов и было меньше в случае даже небольшой трансформации степени деформироваться Аналогичная обработка, по тем же данным, не улучшила свойства стали с повышенной теплостойкостью. Для высокочастотного нагрева лучше применимы стали пониженной теплостойкости, как имеющие более низкие температуры закалки Обработка целесообразна при необходимости местного нагрева (ножовочные полотна, сегменты к пилам).

Получение высокой твердости в рабочей части и более низкой в остальной части инструмента представляет то благоприятное распределение твердости и вязкости, на которое указывалось в п. 8. Скорость нагрева должна составлять 15—40 С/с. При меньшей скорости нагрева начинают прогреваться за счет теплопроводности нижележащие слои металла. И инструменты закаливаются на большую высоту (пилы), что может вызвать поломку в эксплуатации.

Дефекты термической обработки

Способы предупреждения. В быстрорежущих сталях наряду с дефектами, аналогичными наблюдаемым в других инструментальных сталях могут возникать специальные дефекты. Связанные с поведением карбидных фаз.

Дефекты, аналогичные возникающим в других инструментальных сталях. Обезуглероживание не только снижает стойкость инструментов, но может вызывать трещины из-за неравенства в объемных изменениях. Для уменьшения выдержки при высоких температурах, при которых сильнее развивается обезуглероживание, целесообразен подогрев при 1050 —1100 С.

Комментарии к записи «Горячая механическая и термическая обработка 2»

Комментариев пока нет, но вы можете стать первым