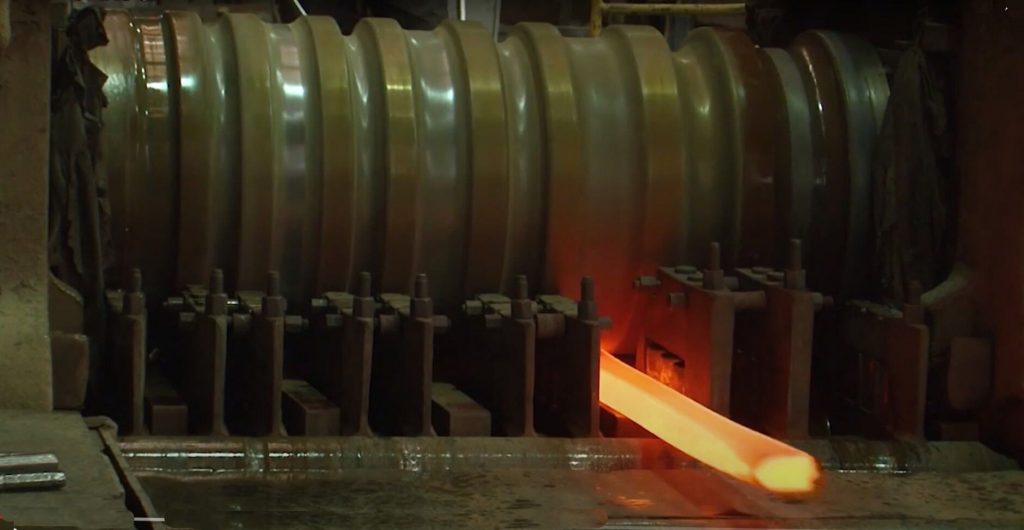

Горячая механическая обработка 3

Трещины могут возникать на разных стадиях обработки и вызываться различными причинами. Горячая механическая обработка и её результаты. Трещины — следствие нарушения режима термической обработки в случаях: а) чрезмерно быстрого нагрева для закалки (без подогрева) инструментов сложной формы; б) слишком быстрого охлаждения в области мартенситного превращения, в частности охлаждения крупных инструментов в масле при 20—50 °С; в) перегрева при закалке стали с большой карбидной неоднородностью; такую сталь надо нагревать по нижнему пределу температур.

Некоторые трещины, например в стружечных канавках сверл, могут возникать в результате влияния нескольких причин. В частности: повышенного нагрева для закалки и последующего длительного травления в чрезмерно концентрированном водном растворе при более высоком нагреве. 60 мин в 30 %-ной НС1 при 70—80 °С вместо 10—20 мин в 20%-ной НС1 при 30—40 °С. Чувствительность к трещинам усиливают надрезы и риски.

Мелкие шлифовочные трещины возникают при снятии большого слоя за проход. Особенно, если в стали сохраняются повышенные напряжения и остаточный аустенит. Т. е. недостаточно отпущенной или наблюдается очень большая карбидная неоднородность.

Сохранение значительного количества аустенита, вследствие недостаточного отпуска, трудно установить обычными методами контроля, так как сталь может иметь нормальную твердость.

Сохранение в структуре границ зерен аустенита не может служить достоверным признаком недостаточности отпуска; такие границы наблюдаются и в правильно отпущенной стали после интенсивного травления. Или если отпуск проводили не сразу после закалки. В массовом производстве эффективен неразрушающий магнитный контроль отпуска с использованием специальных приборов — магнитных анализаторов. В качестве поверочного способа можно использовать магнито-металлографический метод.

Малая твердость после отпуска может быть объяснена, а) пониженным нагревом при закалке; из-за образования недостаточно легированного мартенсита снижается твердость; б) низким нагревом при отпуске (300— 400 °С); эта причина выявляется магнитным контролем. Для определения, какая из перечисленных причин вызвала снижение твердости, проводят дополнительный отпуск при 560 °С; повышение твердости служит признаком недостаточного отпуска. Такой инструмент пригоден для эксплуатации.

Горячая механическая обработка металлов

В то же время понижение твердости или сохранение ее на прежнем уровне указывает на неправильное выполнение закалки. Или на излишне высокий нагрев при предшествовавшем отпуске; подобные инструменты подвергают отжигу, а затем закаливают и отпускают; в) порчей теплостойкости — дефектом, рассматриваемым ниже.

Дефекты, характерные для быстрорежущих сталей. Возникает оплавление поверхности. Поэтому при помещении очень крупных инструментов в нагретую ванну следует выключить ток. Недопустим также нагрев при закалке в контакте с углем (графитом); это вызывает науглероживание и понижает температуры начала оплавления.

Порча теплостойкости. Очень длительный или многократный нагрев несколько выше области А1 (при 825—900 °С). Т. е. при температурах, не вызывающих заметного растворения карбидов M2. jC6 и МеС, может снижать вторичную твердость и еще сильнее теплостойкость. А следовательно, и режущие свойства.

Этот дефект, названный автором порчей теплостойкости, возникает в результате одного нагрева длительностью 20—50 ч, применяемого иногда при отжиге больших партий металла. Горячая механическая обработка или же более короткого, но часто повторяемого нагрева после холодной деформации, сварки. Порча теплостойкости может чаще наблюдаться у холоднодеформированной стали, многократно нагреваемой в процессе обработки.

Такой нагрев при указанных температурах может вызвать частичное превращение карбида М6С. В процессе выдержки он насыщается из аустенита вольфрамом и углеродом.

При достаточно интенсивном развитии процесса (через 2)— 33 ч при 870—900 °С) увеличивается период решетки карбида до 1,105 мм. Это снижает его растворимость в аустените при последующем нагреве для закалки.

В результате еще более длительной выдержки концентрация вольфрама и углерода в отдельных микрообъемах карбида МеС становится достаточной для образования карбида W2C. В результате происходящего выделения карбида уменьшаются содержание вольфрама и углерода в карбиде МеС. А следовательно, и период его решетки.

Тогда растворимость карбида М6С в аустените снова улучшается, благодаря чему порча теплостойкости уменьшается.

Порча теплостойкости зависит также от химического состава стали. Более чувствительны вольфрамовые стали и менее — стали с молибденом. Хром затрудняет порчу теплостойкости.

Она усиливается при меньшем содержании хрома

С повышением температуры отжига теплостойкость ухудшается значительнее.

Таким образом, имеется определенная область температур и длительности отжига, под воздействием которых ухудшается теплостойкость. Ее границы зависят и от других тепловых процессов: продолжительности охлаждения слитка, нагрева для горячей деформации, а следовательно, от металлургической предыстории стали. И могут быть сравнительно точно указаны лишь для определенной технологии производства. Для стали Р18, отливаемой в слиток массой 250 кг, эта область указана примерно на рис. 276. В связи с чем надо ограничивать режим отжига в пределах, указанных в табл. 92.

Не следует также в одной печи подвергать отжигу большие садки металла.

Нафталинистый излом. При определенных условиях обработки быстрорежущие Стали некоторых составов приобретают излом со своеобразными блестками. И называемый поэтому нафталинистым. При одинаковых условиях обработки, рассматриваемых ниже, он возникает чаще в инструментах диаметром >15 мм. Блесток при этом больше и они крупнее в середине инструмента, чем в поверхностных слоях.

Часть 2

Образованию нафталинистого излома отвечают следующие изменения в структуре. Кроме того, карбиды выделяются в ряде случаев (но не всегда) в виде своеобразных длинных «пластин» или цепочек, иногда пересекающихся под определенным углом. А иногда расположенных почти параллельно. Они проходят часто через несколько одинаково ориентированных зерен. Т. е. по определенным кристаллографическим плоскостям, которые могут быть плоскостями спайности. При большом увеличении эти цепочки не сплошные, а состав-лены из мелких продолговатых карбидов.

Цепочки могут быть похожи на царапины на шлифе. Однако при тщательном приготовлении шлифа они часто выявляются в стали с нафталинистым изломом преимущественно отпущенной. И не наблюдаются в стали с нормальным изломом. Эти цепочки не представляют собой также игл мартенсита, так как остаются светлыми (при травлении азотной кислотой) после высокого нагрева при 700—750 °С и сохраняются после отжига и окрашиваются как карбиды.

Стали с изломами нафталинистого типа не отличаются по твёрдости и теплостойкости от стали с естественным изломом,

однако ее вязкость в 2—4 раза ниже

и стойкость инструментов при этом ухудшается. Если горячая механическая обработка идёт не по правилам. Этот брак может быть предупрежден правильным выполнением процесса обработки. Причины возникновения нафталинистого излома следующие: 1) окончание горячей мехобработки при излишне высоких температурах (1050— 1100°С), когда степень деформаций при последнем обжатии была слабой и если следующий отжиг был осуществлен недостаточно полно и не обеспечил необходимого снижения твердости (ниже 260—280 HВ), зерно тем крупнее чем выше была температура окончания обработки;

2) выполнение закалки второй раз без промежуточного отжига. При этом температура первой закалки должна быть сравнительно высокой. А второй закалки — такой же или ниже на 50—100 °С. Выполнение третьей, четвертой или большего числа закаток не вызывает дополнительного роста зерна и дальнейшего ухудшения вязкости, а также не изменяет вида излома по сравнению с полученным после второй закалки.

Гели первой закалки была низкой (950 1000 °С) а после дующего отпуска пониженной (600 СС) и сталь имеет твердость 30—38 HRC, то нафталинистый излом при второй закалке не образуется. Тогда как в стали предварительно закаленной с высоком температуры (1100—1200 СС) и отпущенной на такую же более низкую твердость он возникает. Между тем легированность твердого раствора в обоих случаях одинакова. Главная

Комментарии к записи «Горячая механическая обработка 3»

Комментариев пока нет, но вы можете стать первым